DeepXは、デジタルツイン形式でリアルタイムに現場を3次元に可視化するシステム「GeoViz」を開発し、2022年、オリエンタル白石株式会社(以下、オリエンタル白石)とともに、ニューマチックケーソン工法の現場で、本システムを実証しました。

ニューマチックケーソン工法とは

ニューマチックケーソン工法(Pneumatic caisson method)のpneumaticは空気のcaissonは函(はこ)を意味します。

橋梁や建造物の基礎として、また、下水ポンプ場、地下調整池、シールドトンネルの立坑、地下鉄や道路トンネルの本体構造物として幅広く活用されています。

地上で鉄筋コンクリート製の函(躯体)を構築し、躯体下部に作業空間を設け、掘削機や排土するためのアースバケットを設置し、掘削と排土および躯体の沈下を繰り返すことで、縦に掘り進めます。

特徴としては、作業空間への地下水の浸入を防ぐため、地下水圧に見合った圧縮空気を送り込んでおり、作業空間の気圧が高いため、遠隔施工が標準であるという点です。

本実証の対象となるケーソンショベルは、ニューマチックケーソン工法で用いる掘削機を指します。

遠隔施工の課題

近年、ニューマチックケーソン工法では、オペレータは遠隔操作用のカメラの情報をもとに、遠隔でケーソンショベルを操作し、施工をおこなっています。

しかしながら、現場監督者が作業空間内の全体状況を正確に把握することが難しいという課題や、オペレータが地面までの距離感を掴めず作業効率が低下するという課題があります。

1日の終わりに作業員が作業空間に入り、直接測量することが現場では未だに求められております。

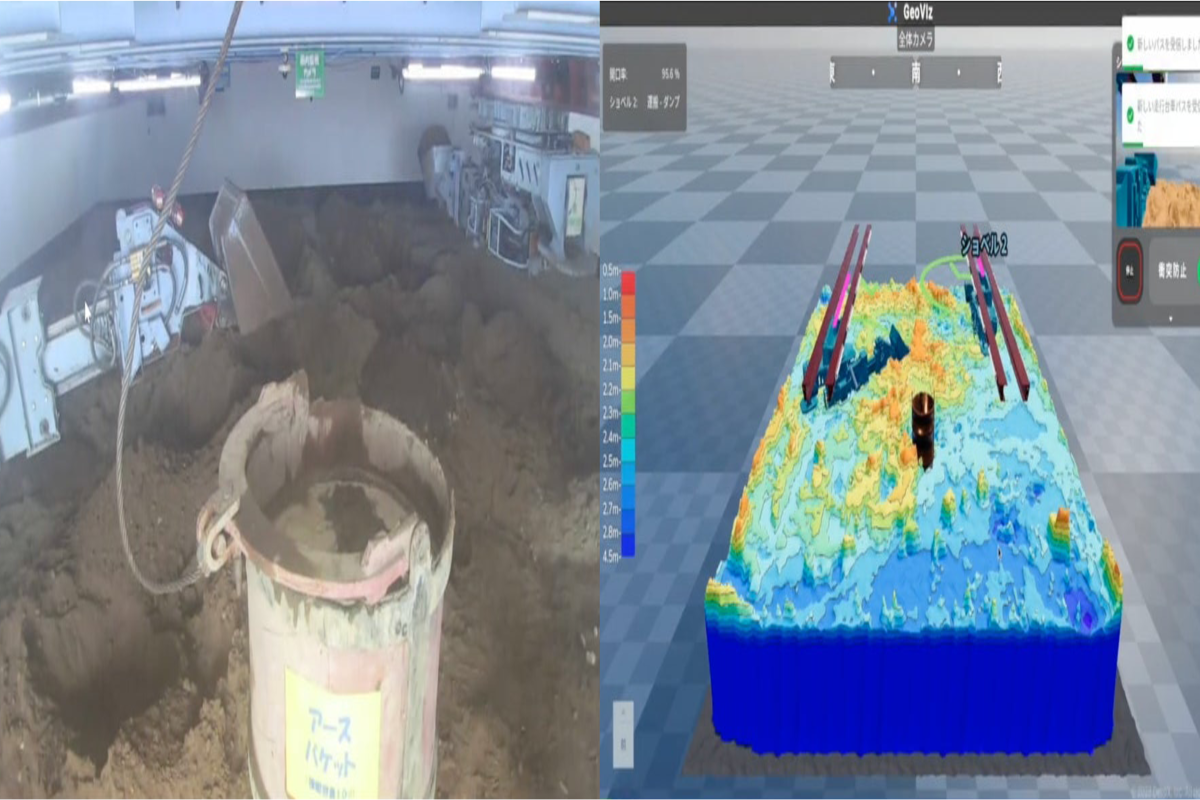

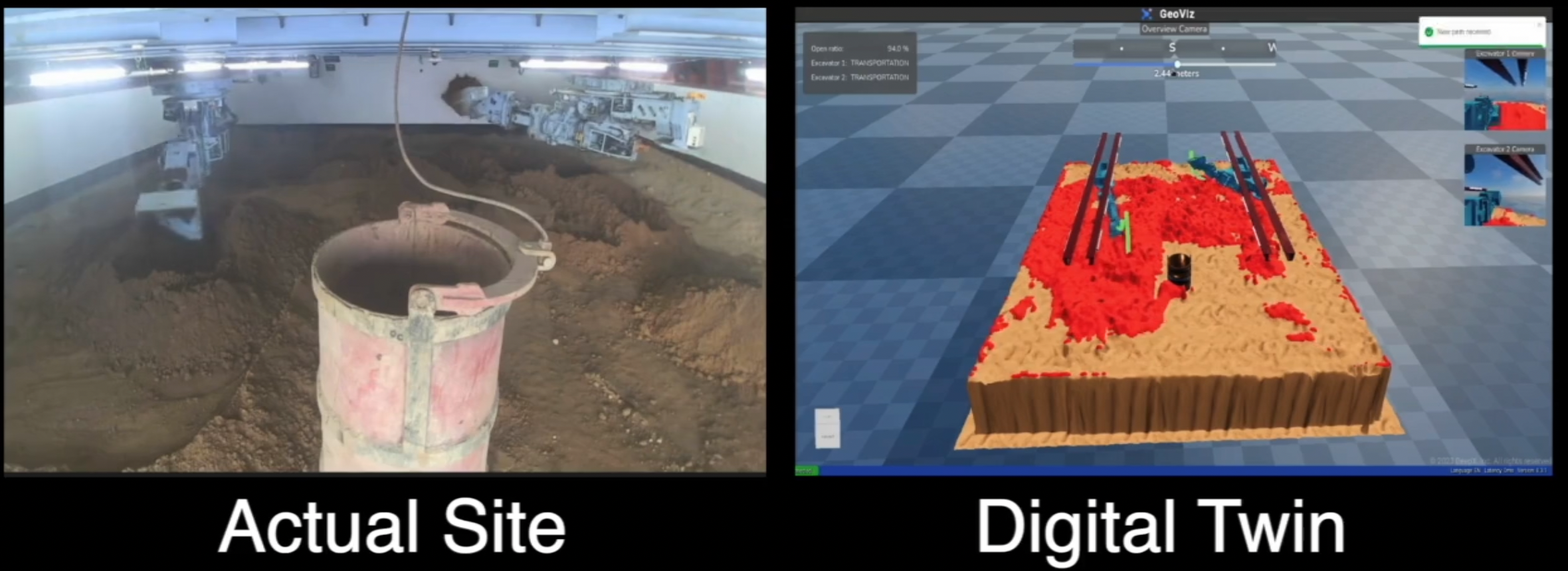

オペレータが操作に用いるカメラ映像に映る実現場の様子。

作業空間内の全体状況を一目で正確に把握することは難しく、また、地面までの距離感や形状を的確に把握しながら機械を操作するためには熟練のスキルを要する、と言われています。

リアルタイムに建機と地山を可視化できることを現場で実証

本実証では、デジタルツインによってリアルタイムにニューマチックケーソン工法の現場を可視化することで、オペレータの操作や現場の管理を支援できることを確認しました。

A. 技術検証

A-1. 建機と地山の認識および3次元可視化

2つのケーソンショベルの位置と姿勢、および、地山の形状、高さを認識し、3次元で可視化できることを確認しました。特に、ニューマチックケーソン工法に特徴的かつ重要な作業状況を示す指標である開口率も自動で計算できることを確認しました。

A-2. リアルタイム性

本システムは、オペレータによる操作の支援のための使用、および、自動運転時に制御システムの入力としての使用を想定しているため、リアルタイム性が重要です。本実証では、建機や現場の状況の可視化を、作業支援に影響がない範囲の遅延でリアルタイムに行えることを確認しました。

A-3. システムの連続性

本システムは、実際の現場でオペレータの支援または自動運転のために使用するため、システムが安定して連続に動作し続けることは重要です。本実証では、エンジニアの介在なしに連続でシステムが長期間動作し続けることを確認しました。

A-4. 作業履歴のロールバック

本システムは、現場の状況をリアルタイムにデジタル化し、時事刻々と変化する現場の状況をログとして保存することが可能です。保存されたログデータを本システムで読み込むことで、過去の任意のタイミングの現場の様子を映像にて再現できることを確認しました。

B. 期待される効果

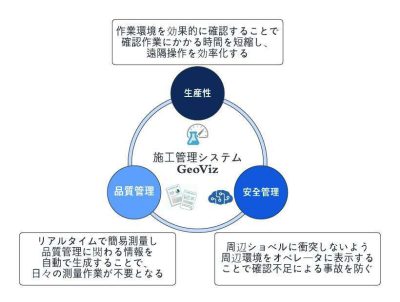

現場の支援の観点で下記の3つの効果が期待されます。

- 遠隔操作室から作業空間の測量結果が常に確認できるため、現場監督者は毎日作業空間に入る作業が不要となり、安全性が向上する。

- オペレータは建機と地面との位置関係を俯瞰的に確認でき、機械操作の効率が向上する。

- 現場監督者のレポート作成の支援・自動化や、施工関係者とのコミュニケーションミスの防止におり、管理効率が向上する。

ROS2をベースに、デジタルツインによるリアルタイム現場可視化システムを構築

DeepXは、主に、ソフトウェアの開発や提供、それらを利用した現場でのインテグレーション業務を担いました。ソフトウェアについては、ベースとなるロボットシステムに加えて、認識のアルゴリズム、開発検証のためのシミュレータを開発しました。その他の実証現場やハードウェアの手配等は、オリエンタル白石に対応いただきました。

A. 開発した主要なソフトウェア

A-1. ロボットシステム

ROS2をベースとしたロボットシステムを開発しました。本実証では、本実証の後に自動運転システムの開発を見据えており、そのため、特に、システムの頑健性および拡張性を重視した開発を実施しました。

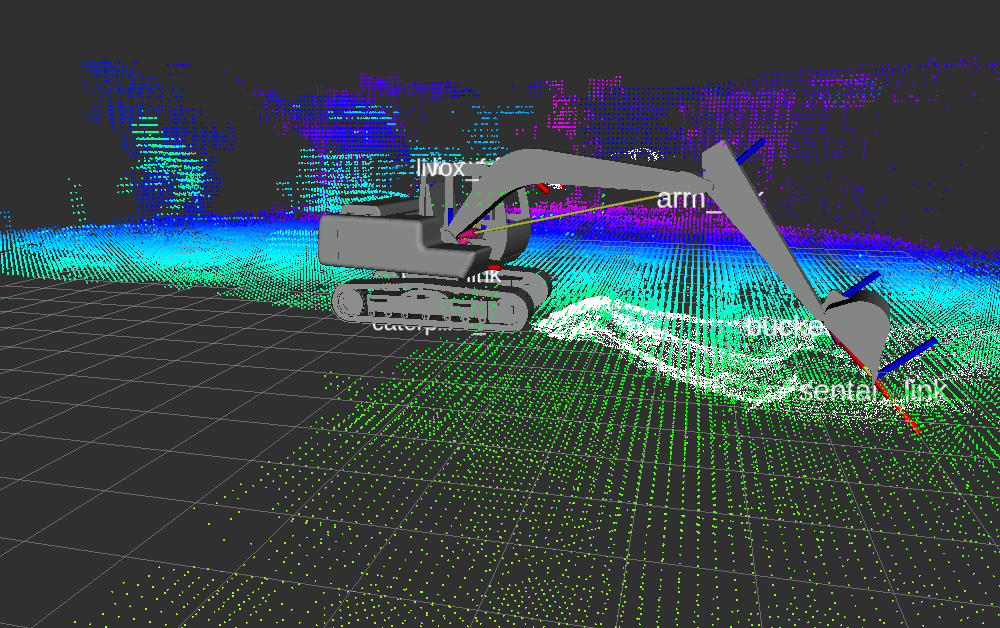

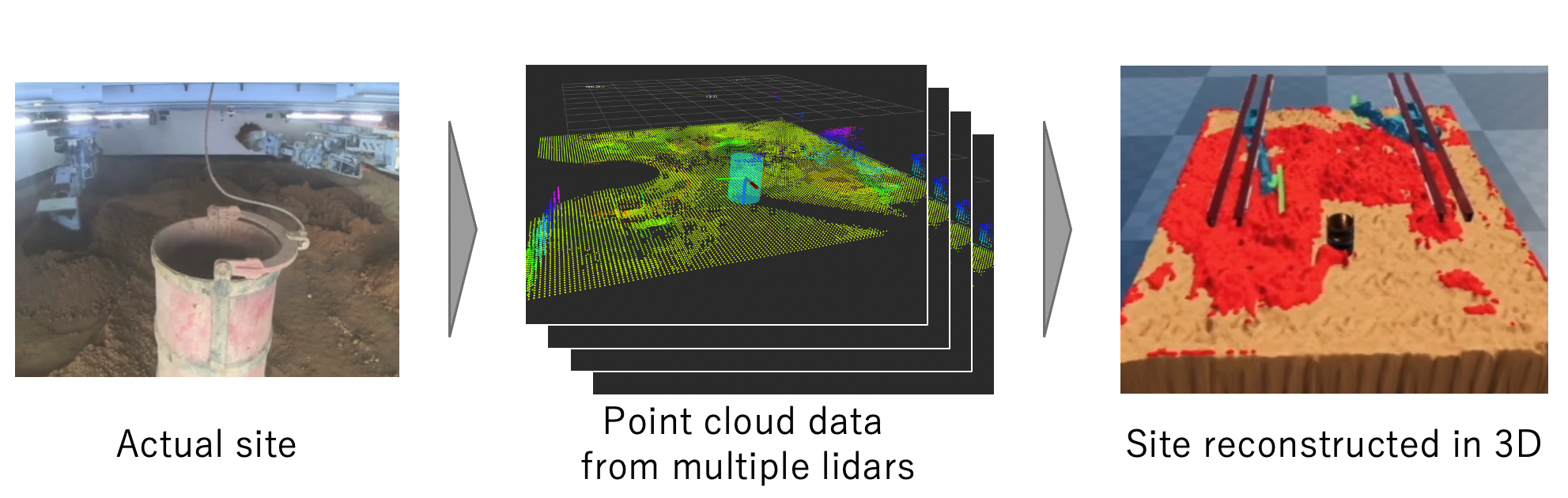

A-2. 地山の認識

複数のライダーからの点群データから地山の形状の算出をリアルタイムに行うアルゴリズムです。場内にある複数のライダーから得られる点群データをリアルタイムに処理し、時事刻々と変化する地山の形状を3次元に推定します。

B. 開発組織

本実証では、顧客と密にコミュニケーションし開発の要件定義や実証を推進するソリューションチームと可視化システムを開発するソフトウェアエンジニアチームが連携し、ソフトウェアの開発と実証を行いました。特にソフトウェアエンジニアチームは多くのメンバーが外国籍でありグローバルなチームとなっています。

オリエンタル白石の方にニューマチックケーソン工法の歴史や自動運転の重要性をご説明いただくシーン。

本プロジェクトに関わるソリューションチームおよびソフトウェアエンジニアチームのメンバー。

ニューマチックケーソン工法と遠隔化・自動化・自律化

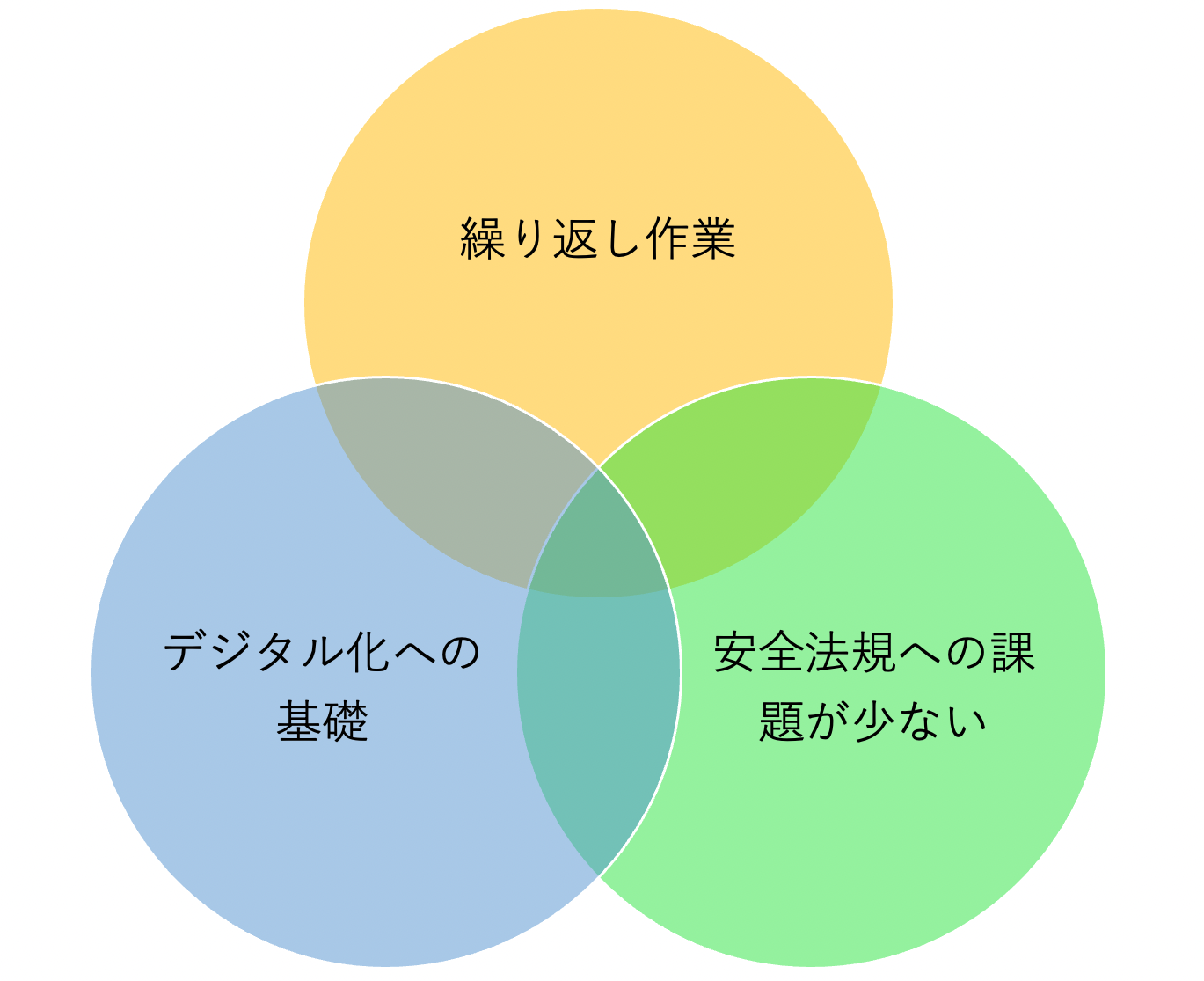

作業空間の気圧が高く多くの場合に遠隔施工が標準であるため、センサーやアクチュエータのデジタル化がなされており、自動化に向けた素地があります。

また、作業空間内には原則として人が立ち入らないため、一般土工と比較し、自動運転時に安全を担保するハードルが低く、かつ、自動で動く産業用機械の作業半径に人が立ち入ってはならないとする労働安全衛生法の影響も少ないです。

作業内容としても、地山の掘削と運搬、排土の繰り返しが多いです。そのため、自動化・自律化の技術を実証し、実用化を進めていく上では、望ましい条件が整った工法だと考えられます。

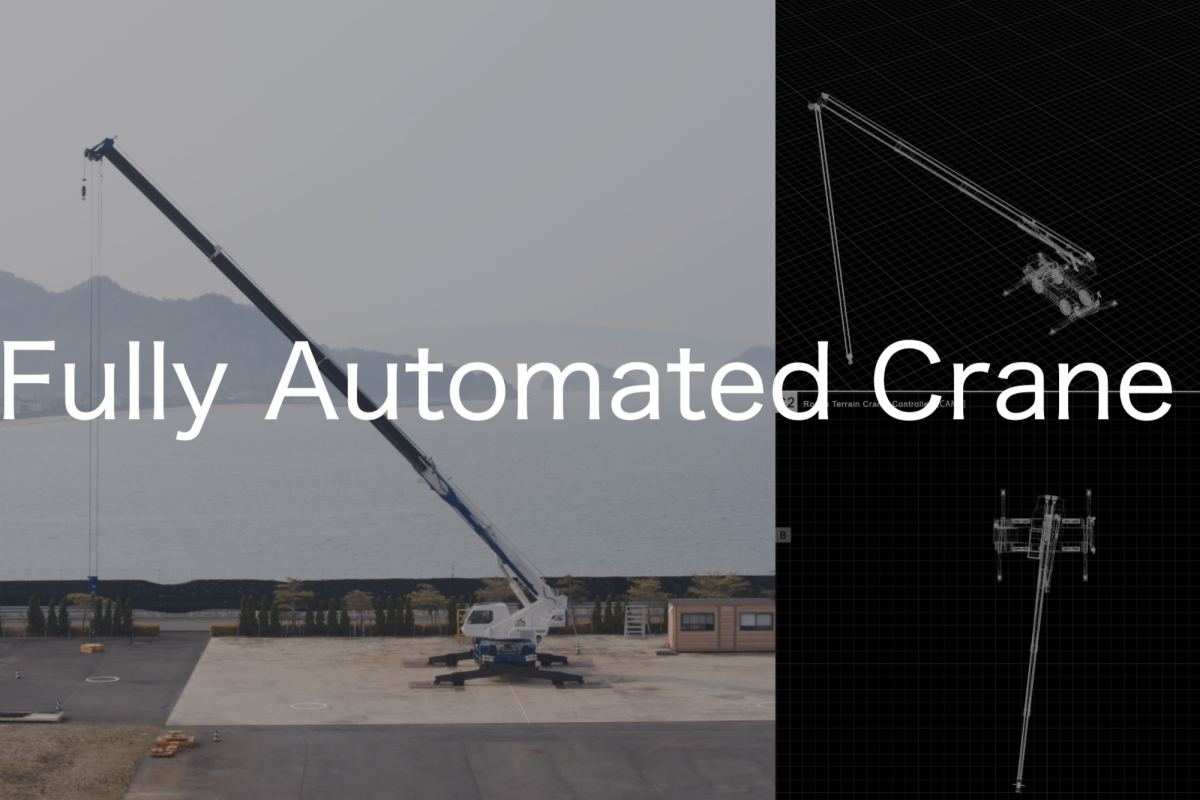

今回、開発した現場可視化システムは、可視化による現場支援だけでなく、自動運転システムの基礎として今後も活用していきます。

今後の展望

今回開発したソフトウェアを拡張し、自動化・自律化の機能を開発し、自動運転システムの現場実証に向けて動くことを予定しています。今後も引き続き建機自動運転の実用化に向けたフロンティアを開拓していきたく考えています。

オリエンタル白石株式会社

https://www.orsc.co.jp/オリエンタル白石は、プレストレストコンクリートやニューマチックケーソン工法、補修補強技術など数々の特化技術を 活かし、大いなる自然と大地・未来を見つめる都市を舞台に、橋梁や高速道路、鉄道、ライフライン施設など多種多様な 社会資本を構築しています。人々の暮らしに潤いをもたらし、安全を約束する社会資本の建設には、当社の施工実績と研 究開発によって培われブラッシュアップされた技術の数々が活用されています。これからも、都市環境の整備や新たなイ ンフラ構築の他、既存のインフラの補修・補強、巨大地震やゲリラ豪雨などへの災害対策にも尽力し、「人と技術を活かし、常に社会から必要とされる集団を目指す」という経営理念のもと、着実な発展を続けて参ります。